Quand une pièce défectueuse sort d’une ligne de production, ce n’est pas juste un problème de fabrication. C’est un signal d’alerte. Et si vous ne réagissez pas bien, ce problème reviendra. Encore. Et encore. Dans l’industrie manufacturière, surtout dans les secteurs réglementés comme les dispositifs médicaux ou les médicaments, les actions correctives ne sont pas une option. C’est une obligation légale, et surtout, une question de survie.

Qu’est-ce qu’une action corrective, vraiment ?

Beaucoup confondent correction et action corrective. C’est une erreur coûteuse. Une correction, c’est comme réparer un pneu crevé : vous changez la roue, vous repartez. Mais vous n’avez pas regardé pourquoi le pneu s’est crevé. Une action corrective, elle, cherche la cause profonde. Pourquoi la machine a-t-elle surchauffé ? Pourquoi le technicien a-t-il utilisé le mauvais outil ? Pourquoi le contrôle qualité n’a-t-il pas détecté le défaut plus tôt ? C’est ce qu’on appelle le root cause analysis - l’analyse de la cause racine. Et c’est là que tout se joue. Selon la FDA, 61 % des entreprises qui échouent dans leurs actions correctives font exactement cela : elles traitent les symptômes, pas la cause. Elles ajustent une vis, elles relancent un processus, elles répètent le même contrôle. Et le défaut réapparaît trois semaines plus tard. Les actions correctives, dans leur forme structurée, s’appellent CAPA - Corrective and Preventive Action. Ce n’est pas un simple formulaire à remplir. C’est un système. Et il doit répondre à des normes strictes : ISO 13485 pour les dispositifs médicaux, cGMP pour les pharmaceutiques, IATF 16949 pour l’automobile. Ces normes exigent que chaque action corrective soit :- Basée sur une analyse rigoureuse de la cause racine

- Documentée de manière auditable

- Testée pour vérifier qu’elle empêche vraiment la récurrence

- Assignée à une personne responsable

Les 6 étapes d’une action corrective efficace

Il n’y a pas de raccourci. Une action corrective bien faite suit un processus en six étapes, vérifié par des milliers d’entreprises dans le monde.- Identification du problème - Un capteur détecte une dérive de dimension dans une pièce. Un client retourne 12 unités pour un même défaut. Un inspecteur de la FDA note une anomalie. Le problème est signalé. Cela prend en moyenne 2,3 heures pour documenter l’événement.

- Évaluation du risque - Est-ce que ce défaut affecte la sécurité du patient ? La performance du produit ? La conformité légale ? Un problème critique doit être traité en 48 heures. Un problème mineur peut attendre une semaine. La priorité est déterminée par l’impact, pas par la fréquence.

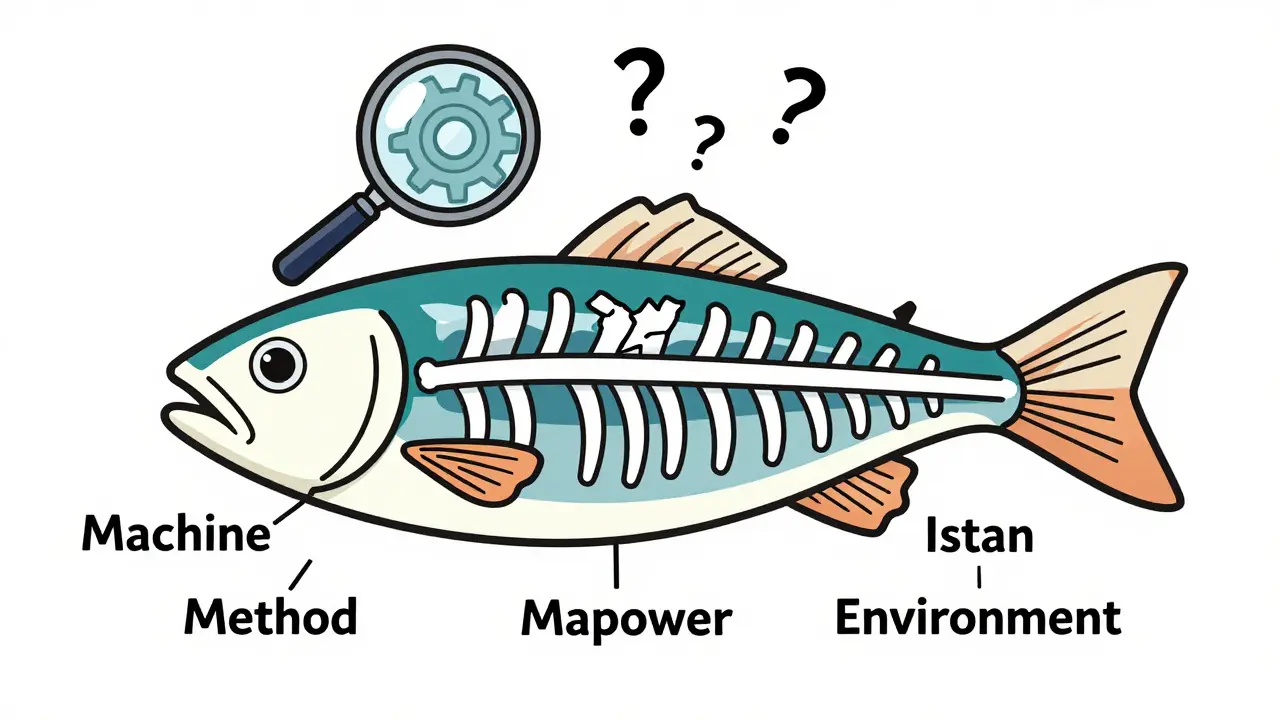

- Analyse de la cause racine - C’est la partie la plus longue. En moyenne, 8,4 heures par incident. On utilise des outils comme les 5 Pourquoi ou le diagramme d’Isikawa (fishbone). On ne s’arrête pas à « le technicien a fait une erreur ». On demande : pourquoi n’avait-il pas de formation ? Pourquoi le guide d’opérations était-il obsolète ? Pourquoi le système n’a pas bloqué la commande avec un outil incorrect ?

- Plan d’action - On ne propose pas « on va vérifier plus souvent ». On écrit : « Remplacer le logiciel de contrôle de la presse par une version mise à jour le 15 mars. Former les 12 opérateurs concernés avant le 20 mars. Mettre en place un interlock électronique qui bloque la machine si le bon outil n’est pas détecté. » Chaque action a un responsable, une date limite, et une méthode de vérification.

- Mise en œuvre - On fait ce qu’on a promis. Pas juste « on va essayer ». On installe le nouveau logiciel. On forme les équipes. On teste le nouveau système pendant 3 cycles de production. On collecte des données : 30 pièces minimum, pour être statistiquement significatif.

- Vérification de l’efficacité - C’est ici que 38 % des actions échouent. On ne dit pas « on espère que ça marche ». On mesure. On compare le taux de défaut avant et après. Si avant, on avait 2,8 % de pièces défectueuses, après, on doit descendre à moins de 1 %. Et on le garde comme ça pendant au moins trois cycles de production. Sinon, ce n’est pas une action corrective. C’est un coup de chance.

Pourquoi les actions correctives échouent si souvent

Les chiffres sont sans appel. Selon les données de la FDA en 2022, 28 % de toutes les observations de non-conformité lors des inspections de dispositifs médicaux concernaient un CAPA mal fait. Pourquoi ?- On ne va pas assez loin dans l’analyse - 57 % des CAPA échoués ont une cause racine mal identifiée. On arrête à « erreur humaine » sans creuser pourquoi l’humain a fait cette erreur.

- On ne vérifie pas vraiment - On lance l’action, on ferme le dossier. On ne suit pas les données après. Le défaut revient. Le système est décrédibilisé.

- On fait trop de papier - 65 % des responsables qualité disent que leur système CAPA génère trop de documents. Un seul incident peut produire 47 pages de rapports. Le temps passé à écrire prend le pas sur le temps passé à résoudre.

- On n’a pas de responsables clairs - Si personne n’est nommé pour suivre, personne ne le fait. Le CAPA devient un dossier mort.

Les outils qui changent tout

Les entreprises qui réussissent ne comptent pas sur des fichiers Excel. Elles utilisent des systèmes intégrés. Des plateformes comme Tulip ou MasterControl permettent de :- Créer automatiquement un CAPA dès qu’un capteur détecte une anomalie

- Assigner des tâches en temps réel aux bonnes personnes

- Tracker les progrès avec des tableaux de bord

- Stockage sécurisé des preuves (photos, données de capteurs, signatures électroniques)

Quand une action corrective est-elle nécessaire ?

Tous les défauts ne méritent pas un CAPA. C’est là que la distinction entre correction, action corrective et action préventive est cruciale.- Correction : On arrête la ligne, on retire les pièces défectueuses, on réajuste la machine. Pas de documentation lourde. Pour les défauts isolés, non critiques.

- Action corrective : On cherche la cause. On change le processus. On vérifie. Obligatoire pour les défauts récurrents, les défauts critiques, ou ceux qui touchent la sécurité.

- Action préventive : On ne corrige pas un problème existant. On empêche un problème qui n’a pas encore eu lieu. Par exemple : on change un fournisseur avant qu’il ne livre des pièces défectueuses.

Les bénéfices concrets - ce que ça rapporte vraiment

Ce n’est pas juste une obligation légale. C’est un levier de performance.- 37 % de réduction du temps d’arrêt lié à la qualité

- 28 % d’amélioration de la satisfaction client

- 19 % de baisse des coûts opérationnels grâce à moins de gaspillage

- 27 % moins d’actions en champ (rappels, retours)

- 34 % moins de pression des autorités de régulation

Comment commencer ?

Si vous êtes dans une petite entreprise avec peu de défauts, vous n’avez pas besoin d’un système CAPA ultra-complexe. Mais vous avez besoin d’une méthode. Commencez par :- Choisir un seul problème récurrent - pas les 10. Juste un.

- Utilisez les 5 Pourquoi. Écrivez chaque réponse. Ne vous arrêtez pas avant la 5e.

- Proposez une action concrète. Pas « on va faire attention ». Mais « on va installer un capteur de pression sur la machine X le 10 mars ».

- Assignez une personne. Pas « l’équipe ». Une personne. Son nom. Son email.

- Fixez une date de vérification. Dans 3 semaines. On mesure le taux de défaut. On compare.

Les pièges à éviter

- Ne pas documenter - Si ce n’est pas écrit, ça n’a pas eu lieu. Les auditeurs ne croient pas les paroles. Ils croient les preuves.

- Confondre action corrective et action préventive - Si vous faites un CAPA pour un problème qui n’a pas encore eu lieu, vous gaspillez du temps.

- Attendre d’être inspecté pour agir - Les meilleures entreprises agissent avant. Elles cherchent les problèmes. Elles ne les attendent pas.

- Ne pas impliquer les opérateurs - Ceux qui font le travail savent le mieux où ça coince. Les ingénieurs ne sont pas toujours au sol.

Quelle est la différence entre une correction et une action corrective ?

Une correction est une solution immédiate, temporaire, pour un problème observable - comme arrêter une machine ou remplacer une pièce défectueuse. Une action corrective, elle, cherche la cause profonde du problème pour l’éliminer définitivement. La correction répare le symptôme. L’action corrective empêche la récurrence.

Pourquoi les actions correctives sont-elles obligatoires dans l’industrie médicale ?

Dans le secteur médical, un défaut peut avoir des conséquences mortelles. Les normes comme ISO 13485 exigent que chaque problème soit analysé à sa source pour garantir la sécurité des patients. Les autorités de régulation (FDA, UE) inspectent les systèmes CAPA. Si elles ne trouvent pas de preuves d’analyse de cause racine et de vérification d’efficacité, elles peuvent bloquer la vente du produit ou imposer des amendes.

Combien de temps faut-il pour qu’une action corrective soit efficace ?

Il faut au moins trois cycles de production pour valider l’efficacité d’une action corrective. Cela permet de s’assurer que la solution fonctionne dans des conditions réelles, avec des variations naturelles du processus. Une seule série de tests n’est pas suffisante. L’efficacité se mesure par la réduction durable du taux de défaut, pas par un seul résultat positif.

Les petites entreprises ont-elles besoin d’un système CAPA ?

Oui, même les petites entreprises doivent avoir une méthode structurée pour traiter les défauts récurrents. Mais elles n’ont pas besoin d’un logiciel coûteux. Un simple tableau Excel avec les 6 étapes du CAPA, des responsables nommés et des dates de vérification suffit. Ce qui compte, ce n’est pas la complexité du système, mais la rigueur avec laquelle il est appliqué.

Quels outils sont les plus efficaces pour l’analyse de la cause racine ?

Les deux outils les plus utilisés sont les 5 Pourquoi et le diagramme d’Isikawa (ou « fishbone »). Les 5 Pourquoi sont simples : on pose la question « pourquoi ? » cinq fois pour creuser. Le diagramme d’Isikawa visualise les causes possibles par catégories (machine, méthode, matière, main-d’œuvre, environnement). Pour les entreprises avec des données numériques, les outils d’IA peuvent identifier des corrélations invisibles à l’œil humain.

Jérémy Dabel

23 12 25 / 09:19Je viens de relire ce post et j’ai eu un choc. J’ai travaillé dans une usine où on faisait des CAPA en 3 heures parce que le chef voulait fermer le dossier. On écrivait ‘erreur humaine’ et on passait à autre chose. Résultat ? Même défaut 2 semaines après. On n’a jamais cherché pourquoi le gars utilisait le mauvais outil… parce que le guide était en anglais et qu’il parlait pas anglais. C’est ça, la vraie cause racine.

Guillaume Franssen

23 12 25 / 18:59Oh mon dieu oui ! J’ai vu ça chez un fournisseur de pièces pour hôpitaux. Ils avaient un CAPA pour un bouchon mal vissé… et ils ont mis un nouveau tournevis. Pas une formation. Pas une vérification. Juste un tournevis neuf. Trois mois plus tard, même problème. Et le pire ? Ils ont mis ça sur le compte de ‘la mauvaise volonté des opérateurs’. Comme si on pouvait forcer quelqu’un à être parfait avec un outil qui casse à chaque fois. J’ai pleuré en lisant ce post. C’est exactement ce qu’on vit tous les jours.

Élaine Bégin

24 12 25 / 23:09Vous êtes tous trop doux. Le vrai problème, c’est que les managers veulent juste des chiffres pour leur presentation mensuelle. Ils veulent pas résoudre des problèmes, ils veulent des cases cochées. Donc ils font des CAPA en papier, pas en réalité. Et quand la FDA vient, ils sortent leur dossier de 47 pages et ils disent ‘on a tout fait’. Mais personne n’a vérifié si la solution marchait. C’est du théâtre. Du théâtre avec des conséquences mortelles. Et vous, vous êtes complices en le laissant faire.

Jean-François Bernet

26 12 25 / 03:28Je suis ingénieur qualité depuis 25 ans et je peux vous dire une chose : 90% des CAPA sont des fake. On les fait pour les auditeurs, pas pour la qualité. Le vrai problème ? Les gens qui écrivent les CAPA n’ont jamais mis les pieds sur la ligne de production. Ils sont dans leur bureau avec Excel, à faire des tableaux jolis. Et ils veulent qu’on croie qu’ils comprennent la réalité. Non. Vous êtes des théoriciens. Et vous tuez la qualité avec vos documents.

Cassandra Hans

26 12 25 / 04:50Je suis choquée… vraiment choquée. Vous parlez de ‘5 pourquoi’ comme si c’était une solution magique… mais vous oubliez que les gens sont fatigués, mal formés, sous pression… et que la cause racine, c’est souvent la gestion… la mauvaise gestion… le manque de moyens… le turnover… le stress… et vous, vous voulez que je croie qu’un diagramme de fishbone va régler ça ? Non. C’est un bandage sur une hémorragie. Et vous, vous êtes les médecins qui refusent de voir que le patient est mort.

Caroline Vignal

27 12 25 / 04:02STOP. On arrête de parler de CAPA comme d’un truc technique. C’est une culture. Une mentalité. C’est quand chaque opérateur se sent responsable. Quand il ose dire ‘ça ne va pas’ sans peur. Quand le manager dit ‘merci’ au lieu de ‘tu vas payer’. C’est ça la vraie action corrective. Pas les logiciels. Pas les documents. La confiance. Et si vous n’avez pas ça, tout le reste est du vent.

olivier nzombo

28 12 25 / 09:34Je viens de lire ça et j’ai pleuré. 😭 J’ai travaillé dans une usine où on a perdu un patient à cause d’un défaut qu’on avait ‘corrigé’ 3 fois. On a jamais cherché pourquoi le fournisseur livrait des pièces avec une micro-fissure. On a juste changé le fournisseur. Et on a fermé le CAPA. C’était un meurtre silencieux. Et on a continué comme si de rien n’était. Je suis devenu ingénieur pour faire des choses bien… et j’ai vu ça. Je ne veux plus jamais travailler dans ce système.

theresa nathalie

29 12 25 / 22:05Le vrai problème, c’est que les petites entreprises croient qu’elles peuvent faire sans logiciel… mais elles font pire. Elles font du CAPA à la main… avec des post-it… et elles pensent que c’est ‘agile’. Non. C’est du chaos. Et quand l’auditeur vient, elles n’ont rien. Rien. Pas de trace. Pas de preuve. Pas de responsabilité. Juste des promesses. Et les auditeurs, ils ne pardonnent pas. Ils ferment tout. Alors oui… même les petites… ont besoin d’un système. Même un simple Google Sheet. Mais un système. Pas du bricolage.